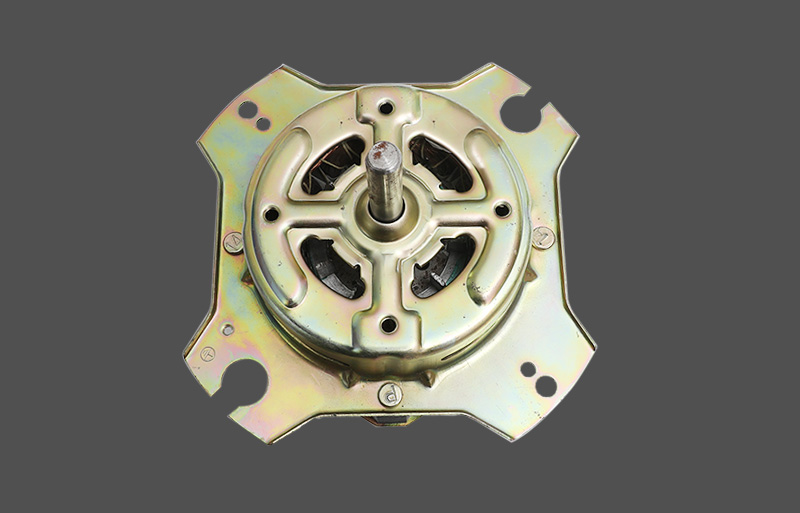

Directe aandrijving betekent dat de motor rechtstreeks op de achterkant van de trommelas wordt aangesloten, traditioneel werd dit gedaan met behulp van een riem.

Inverter betekent dat er een elektronisch aandrijfbesturingssysteem is tussen de inkomende voeding en het uitgaande vermogen naar de inductiemotor.

Het voordeel van inverteraandrijving is dat de snelheid en China Motor voor fabrikanten van blender Koppel van de motor kan precies worden geregeld, dus het resultaat is een zeer rustige en gladde motoractie. Het heeft ook geen traditionele borstels, dus heeft geen last van vonken of borstelslijtage. De nadelen zijn kosten als ze fout gaan, omdat de printplaat en de inductiemotor duur zijn.

Met sommige producten zoals een AC -eenheid omvormer Motorcontrole vertegenwoordigt Motor voor fabrikanten van fabrikanten Een grote efficiëntie -winst en loopkostenbesparend, maar er is weinig te behalen om het in een wasmachine in een wasmachine te gebruiken. Het is echter leuk om niet het hoge toerentalmotor te schreeuwen.

Gordels zijn nu ook zeer betrouwbaar, dus Direct Drive biedt geen echt voordeel IMHO.

In een tijdperk waarin energie -efficiëntie en precisiebeheersing van het grootste belang zijn, zijn omvormersmotoren naar voren gekomen als een hoeksteentechnologie in tal van industrieën. Deze geavanceerde motorsystemen bieden een grimmige afwijking van traditionele motoren met een vaste snelheid, waardoor een ongeëvenaarde controle over motorsnelheid en bijgevolg aanzienlijke energiebesparing bieden. Deze gids zal zich verdiepen in de wereld van omvormer motoren en hun fundamentele componenten, operationele principes en brede toepassingen verkennen.

In de kern is een omvormermotor een elektromotorysteem waarbij de snelheid en het koppel nauwkeurig worden geregeld door een elektronisch apparaat dat bekend staat als een omvormer of variabele frequentiedrijfaandrijving (VFD). In tegenstelling tot conventionele motoren die werken met een vaste snelheid bepaald door de frequentie van de voeding, kan de snelheid van een omvormermotor continu en nauwkeurig worden aangepast.

Het systeem bestaat uit twee primaire componenten:

De motor: dit is meestal een standaard AC-motor, vaak een driefasige inductiemotor, hoewel synchrone motoren ook kunnen worden gebruikt. De motor zelf is ontworpen om de variabele frequentie en spanning te verwerken die door de omvormer wordt geleverd.

De omvormer (VFD): dit is de elektronische aandrijving die dient als de hersenen van het systeem. Het neemt het binnenkomende acvermogen van het hoofdrol en zet het om in een variabele frequentie en spanningsuitgang, die het vervolgens aan de motor levert. Dit zorgt voor nauwkeurige en dynamische controle over de werking van de motor.

Het geheim van de flexibiliteit van een omvormer ligt in de werking van de variabele frequentiedrijf (VFD). De snelheid van een traditionele AC -motor is recht evenredig met de frequentie van de voeding. Een VFD manipuleert deze relatie door de frequentie en spanning van het aan de motor geleverde vermogen dynamisch te veranderen. Het proces kan worden onderverdeeld in drie hoofdfasen:

AC naar DC -conversie: de VFD neemt eerst de standaard AC -kracht uit het rooster (bijvoorbeeld 60 Hz) en richt het in DC -vermogen op. Dit wordt bereikt met behulp van een gelijkrichterbrug, die de wisselstroom omzet in een constante, directe stroom.

DC naar AC-conversie: de VFD gebruikt vervolgens een reeks power-transistoren (zoals geïsoleerde poort bipolaire transistoren of IGBT's) om het DC-vermogen snel in en uit te schakelen. Dit proces, bekend als pulsbreedtemodulatie (PWM), reconstrueert het DC -vermogen terug in een nieuwe AC -golfvorm.

Frequentie- en spanningsaanpassing: de VFD regelt de schakelsnelheid van de transistoren om een uitgang AC -vermogen te genereren met een nieuwe, variabele frequentie en spanning. Door de frequentie van het uitgangsvermogen te verhogen of te verlagen, kan de VFD de snelheid van de motor direct en soepel verhogen of verlagen. Tegelijkertijd past de VFD ook de spanning aan om een consistente koppel-snelheidsverhouding te behouden, waardoor een efficiënte werking over het gehele snelheidsbereik wordt gewaarborgd.

De goedkeuring van omvormer motoren is exponentieel gegroeid vanwege de dwingende voordelen die ze bieden ten opzichte van traditionele, fixed-snelheidsmotorystemen. Van aanzienlijke energiebesparingen tot verbeterde operationele prestaties, deze voordelen dragen bij aan een efficiënter en duurzamer industrieel landschap.

Een van de belangrijkste voordelen van een omvormermotor is de superieure energie -efficiëntie, met name in toepassingen met variabele belastingen. Traditionele motoren werken op volle snelheid, ongeacht de werkelijke vraag, wat leidt tot substantiële verspilde energie wanneer de belasting laag is. Een omvormermotor daarentegen kan precies de snelheid van de motor overeenkomen met de exacte vereisten van de toepassing.

Bij pompen en ventilatoren bijvoorbeeld is de relatie tussen motorsnelheid en stroomverbruik bijvoorbeeld niet lineair; Het volgt de kubuswet. Dit betekent dat een kleine vermindering van de motorsnelheid resulteert in een dramatische vermindering van het energieverbruik. Door de snelheid van een ventilator met slechts 20%te verminderen, kan een omvormermotor het energieverbruik met bijna 50%verminderen. Deze inherente energiebesparende motorische eigenschap maakt omvormers motoren een hoeksteen van het moderne industriële motorontwerp en een belangrijk onderdeel voor bedrijven die het stroomverbruik en de operationele kosten willen verlagen.

De mogelijkheid om de motorsnelheid nauwkeurig en continu aan te passen, is een game-wisselaar voor veel industriële processen. Een variabele frequentieaandrijving (VFD) biedt een niveau van motorbesturingselement dat motoren met een vaste snelheid eenvoudigweg niet kunnen evenaren. Deze precisie is van cruciaal belang voor het handhaven van de consistentie en kwaliteit in de productie, waarbij processen zoals mengen, transport en snijden exacte snelheidssynchronisatie vereisen.

Door aangepaste aanpassingen toe te staan, kunnen omvormersmotoren de procesregeling optimaliseren, productdefecten verminderen en de algehele doorvoer verbeteren. Deze verbeterde controle verhoogt niet alleen de productiviteit, maar zorgt ook voor een grotere flexibiliteit bij het reageren op veranderende productie -eisen.

De gereguleerde werking van een omvormer motordotiesysteem vermindert de mechanische en elektrische spanning op de motor en verbonden apparatuur aanzienlijk. Een traditionele motor ervaart hoge stress elke keer dat het begint en stopt, wat kan leiden tot voortijdige slijtage op componenten zoals lagers, wikkelingen en versnellingen.

Omdat invertermotoren een zacht start mechanisme gebruiken (zoals hieronder besproken), vermijden ze de plotselinge schokken en hoge stromen die typerend zijn voor traditionele motorische startups. Door op de optimale snelheid voor de belasting te werken, loopt de motor koeler en met minder trillingen. Deze zachte, gecontroleerde werking leidt tot lagere onderhoudskosten en een substantieel uitgebreide motorleven, waardoor het rendement op de initiële investering wordt gemaximaliseerd.

Wanneer een traditionele motor begint, trekt deze een enorme hoeveelheid stroom uit het rooster, bekend als inrushstroom. Dit kan vijf tot tien keer groter zijn dan de loopstroom van de motor, waardoor spanningsdips in het elektrische systeem worden veroorzaakt en enorme spanning op zowel de motor als de aangesloten machines wordt geplaatst.

Inverter -motoren gebruiken daarentegen een "zachte start" -functie. De VFD verhoogt geleidelijk de frequentie en spanning en versnelt de motor soepel van stilstand tot de gewenste snelheid. Dit proces minimaliseert de inrush -stroom, het voorkomen van elektrische storingen en het verminderen van de mechanische stress op riemen, tandwielen en koppelingen. Dit beschermt niet alleen de apparatuur, maar draagt ook bij aan de stabiliteit van het gehele elektrische systeem.

Hoewel het kernprincipe van het gebruik van een variabele frequentiedrijfaandrijving (VFD) om een motor te regelen constant blijft, kunnen omvormer motortokersystemen in grote lijnen worden gecategoriseerd in twee hoofdtypen op basis van het soort gebruikte motor: AC en DC. De keuze tussen hen hangt af van de eisen van de specifieke toepassing voor efficiëntie, koppel en controle.

AC -omvormer motorsystemen zijn veruit de meest voorkomende in moderne industriële en commerciële toepassingen. Ze maken gebruik van de betrouwbaarheid en de wijdverbreide beschikbaarheid van standaard AC -motoren. De VFD geeft deze motoren de mogelijkheid om met variabele snelheden te werken en hun volledige potentieel te ontgrendelen.

Inductiemotoren met VFD -besturing: dit is het meest voorkomende type omvormer motordotiesysteem. Standaard squirrel-kooi inductiemotoren zijn robuust, kosteneffectief en vereisen minimaal onderhoud, waardoor ze ideaal zijn voor een breed scala aan toepassingen. In combinatie met een VFD worden ze zeer efficiënte machines met variabele snelheid die geschikt zijn voor alles, van pompen en ventilatoren tot transportbanden en mixers.

Synchrone motoren met VFD -besturing: synchrone motoren staan bekend om hun hoge efficiëntie en precieze snelheidsvolgingen. In tegenstelling tot inductiemotoren wordt hun rotorsnelheid precies gesynchroniseerd met de frequentie van de voeding. Wanneer gecontroleerd door een VFD, bieden deze motoren een superieure efficiëntie, vooral in krachtige toepassingen, en worden ze vaak gebruikt in veeleisende processen die exacte snelheidssynchronisatie vereisen.

DC-omvormer motorsystemen, ook bekend als DC-schijven, waren ooit de dominante technologie voor toepassingen met variabele snelheid, met name die van een hoog koppel bij lage snelheden. Hoewel ze grotendeels zijn vervangen door efficiëntere en kosteneffectieve AC-systemen, hebben ze nog steeds een niche in bepaalde gespecialiseerde toepassingen. De "omvormer" in een DC -systeem, vaak een DC -aandrijving of controller genoemd, richt AC -vermogen op in DC -vermogen en reguleert vervolgens de aan de motor geleverde spanning om de snelheid te regelen.

In vergelijking met hun AC -tegenhangers vereisen DC -motoren meestal meer onderhoud vanwege hun gebruik van borstels en commutators, die na verloop van tijd verslijten. Hun eenvoudige besturingsschema en uitstekende koppelkenmerken bij lage snelheden maakten hen echter een historisch populaire keuze vóór de komst van moderne, krachtige AC-schijven.

| Functie | AC -inductiemotor met VFD | AC -synchrone motor met VFD | DC Inverter Motor |

| Gemeenschappelijk gebruik | Pompen, fans, compressoren, transportbanden, algemene industriële machines. | Hoog efficiënte toepassingen, precisiepositionering, krachtige systemen. | Oudere systemen, gespecialiseerde toepassingen met lage snelheid, hoog-koliek. |

| Efficiëntie | Zeer goed, zeer efficiënt in werking variabele snelheid. | Uitstekend, vaak een paar procentpunten hoger dan inductiemotoren. | Goed, maar meestal minder efficiënt dan moderne AC -systemen. |

| Kosten | Laagste algemene systeemkosten (motor en VFD). | Hogere initiële kosten voor de motor en VFD. | Hogere onderhoudskosten; Motor vereist vaak meer componenten. |

| Onderhoud | Zeer laag; Robuust motorontwerp zonder borstels. | Laag; Borstelloos ontwerp. | Hoog; Vereist regelmatige inspectie en vervanging van het borstel en commutator. |

| Hoofdvoordeel | Robuust, betrouwbaar en kosteneffectief voor een breed scala aan gebruik. | Hoogste efficiëntie, precieze snelheidssynchronisatie en hoge vermogensdichtheid. | Uitstekend koppel met lage snelheid en een eenvoudig bedieningsschema. |

| Belangrijk nadeel | Minder precieze snelheidsregeling dan synchrone motoren. | Hogere initiële investeringskosten. | Hoge onderhoudsvereisten; Motor- en aandrijftechnologie zijn verouderd. |

De veelzijdigheid en efficiëntie van omvormer motorische technologie hebben geleid tot zijn wijdverbreide acceptatie in een divers scala van industrieën. Door precieze motorcontrole en aanzienlijke energiebesparing te bieden, vormen deze motoren een revolutie teweeg in hoe verschillende systemen werken.

In de industriële sector zijn omvormermotoren de standaard geworden voor het optimaliseren van de prestaties en het verlagen van de operationele kosten. Hun vermogen om de motorsnelheid aan de belastingvereisten te matchen, maakt hen ideaal voor een verscheidenheid aan kritieke functies:

Pumps, fans en compressoren: dit zijn de meest voorkomende toepassingen voor invertermotoren. Een traditioneel systeem loopt vaak op volle snelheid, met behulp van smoorkleppen of dempers om stroming of druk te reguleren. Door een omvormermotor te gebruiken, wordt de snelheid van de motor direct aangepast, waardoor het energieverbruik drastisch wordt verminderd. Een compressor kan bijvoorbeeld vertragen tijdens perioden van lage vraag, waardoor substantiële elektriciteit wordt bespaard.

Transportbanden en materiaalbehandeling: in productie en logistiek bieden invertermotoren soepele versnelling en vertraging, waardoor plotselinge schokken worden voorkomen die kwetsbare goederen kunnen beschadigen. Hun precieze controle zorgt voor gesynchroniseerde beweging in complexe assemblagelijnen en zorgt voor een consistente materiaalstroom.

Productie- en verwerkingsapparatuur: van mixers en centrifuges tot extruders en winders, een breed scala aan productieapparatuur profiteert van de verfijnde snelheid en koppelregeling die wordt aangeboden door een omvormer. Deze precisie leidt tot hogere productkwaliteit, minder afval en meer herhaalbaarheid van processen.

Invertermotoren spelen een cruciale rol in moderne HVAC -systemen (verwarming, ventilatie en airconditioning), waardoor de drang naar grotere energie -efficiëntie en comfort stimuleert. In plaats van een compressor of ventilator met een enkele snelheid te laten lopen en deze aan en uit te fietsen, kan een omvormer-aangedreven systeem zijn snelheid continu aanpassen.

Dit zorgt voor meer nauwkeurige temperatuur- en vochtigheidsregeling, omdat het systeem een stabiele toestand kan behouden in plaats van te oscilleren tussen "aan" en "uit". Deze variabele snelheidsbewerking biedt niet alleen een comfortabelere omgeving, maar resulteert ook in substantiële energiebesparingen, omdat het systeem de energie-intensieve stroomversterking van constant starten en stoppen vermijdt.

Het hart van de aandrijflijn van een elektrisch voertuig is een geavanceerd omvormer motortiekersysteem. De tractiemotor die de wielen aandrijft, is meestal een krachtige AC-motor, en een hoogspannings-VFD (vaak aangeduid als de motorcontroller) neemt DC-vermogen uit het batterij en converteert deze in de variabele frequentie-acvermogen die nodig is om de auto te stuwen.

In deze toepassing biedt het omvormer motorsysteem:

Naadloze versnelling en vertraging: het levert direct koppel en glad, continu vermogen over een breedsnelheidsbereik.

Regeneratief remmen: een belangrijk kenmerk van EV's, regeneratief remmen wordt mogelijk gemaakt door de omvormermotor. Wanneer de bestuurder zijn voet van het gaspedaal optilt, wordt de polariteit van de motor omgekeerd, waardoor deze als generator fungeert. Dit zet de kinetische energie van het voertuig terug in elektrische energie, die wordt gebruikt om de batterij op te laden, waardoor het bereik van het voertuig wordt verhoogd en de slijtage op de mechanische remmen wordt verminderd.

Het kiezen van het juiste omvormer motorsysteem is een cruciale stap om optimale prestaties, efficiëntie en levensduur te garanderen. Een goed afgestemd motor- en VFD-systeem zal de beoogde voordelen opleveren, terwijl een niet-overeenkomende systeem kan leiden tot inefficiëntie, voortijdig falen en hogere kosten.

Voordat u een systeem selecteert, is het essentieel om de vereisten van de toepassing grondig te begrijpen. Deze factoren zullen de specificaties van zowel de motor als de VFD bepalen.

Laadvereisten en werkcyclus: de aard van de belasting is een primaire overweging. Is het een constante koppelbelasting (bijv. Een transportband) die consistent koppel door het snelheidsbereik vereist, of een variabele koppelbelasting (bijvoorbeeld een ventilator of pomp) waar de vraag naar koppel afneemt met snelheid? Bovendien zal de duty cyclus (continue of intermitterende werking) de nodige motornegrootte en koelvereisten beïnvloeden.

Motorgrootte en vermogensclassificatie: de vermogensclassificatie van de motor (pk of kilowatts) moeten geschikt zijn voor de toepassing. Een ondermaatse motor zal oververhit raken en falen, terwijl een oversized motor inefficiënt zal werken. Het is cruciaal om een motor te selecteren die de maximale verwachte belasting kan verwerken zonder de thermische limieten te overschrijden.

De omvormer (VFD) en de motor zijn een enkel geïntegreerd systeem en moeten compatibel zijn. Een mismatch kan leiden tot slechte prestaties of schade aan de apparatuur.

Compatibiliteit en prestatie -optimalisatie: zorg ervoor dat de spanning-, stroom- en frequentiebeoordelingen van de VFD overeenkomen met de specificaties van de motor. De uitvoer van de VFD moet de motor correct kunnen voeden. Bovendien bieden moderne VFD's geavanceerde besturingsmethoden, zoals vectorcontrole, die superieure prestaties kunnen bieden voor toepassingen die een hoog koppel vereisen bij lage snelheden of precieze positionering. Het matchen van de besturingsmogelijkheden van de VFD met de behoeften van de applicatie is de sleutel tot prestatie -optimalisatie.

De operationele omgeving kan een aanzienlijke impact hebben op de prestaties en levensduur van het omvormer motorsysteem. Het is cruciaal om deze factoren tijdens het selectieproces te overwegen.

Temperatuur, vochtigheid en hoogte: hoge omgevingstemperaturen kunnen de koeleffectiviteit van zowel de motor als de VFD verminderen, waardoor ze mogelijk moeten worden afgeleid (op een lagere capaciteit wordt bediend) om oververhitting te voorkomen. Hoge luchtvochtigheid kan leiden tot condensatie, wat elektronische componenten kan beschadigen. Op hogere hoogten vermindert de dunnere lucht de koelcapaciteit van de motor en VFD, waardoor ook derating nodig is. Componenten selecteren met de juiste Ingress Protection (IP) -beoordeling en het waarborgen van een goede ventilatie zijn essentieel om deze risico's te verminderen.

Juiste installatie en regelmatig onderhoud zijn cruciaal voor het waarborgen van de betrouwbare en langdurige werking van een omvormer motortiekersysteem. Het volgen van best practices kan voortijdig storingen voorkomen, de efficiëntie maximaliseren en dure downtime minimaliseren.

Het installatieproces is een kritieke eerste stap die zorgvuldige aandacht voor detail vereist om veiligheid en systeemintegriteit te waarborgen.

Bedrading en aarding: de bedrading tussen de VFD en de motor moet worden uitgevoerd volgens de specificaties van de fabrikant. Het wordt ten zeerste aanbevolen om afgeschermde motorkabels te gebruiken om elektromagnetische interferentie (EMI) te voorkomen, die andere gevoelige elektronische apparatuur kunnen beïnvloeden. Juiste aarding is van het grootste belang; De motor, VFD en alle afgeschermde kabelaansluitingen moeten veilig worden geaard naar een gemeenschappelijk grondpunt om te beschermen tegen elektrische fouten en systeemstabiliteit te waarborgen.

VFD -instellingen en configuratie: eenmaal bedraad moet de VFD worden geconfigureerd om overeen te komen met de specifieke motor en toepassing. Dit omvat het invoeren van belangrijke motorparameters in de VFD, zoals spanning, stroom, frequentie en motorype. Veel moderne VFD's hebben een automatische tune-functie die de motorbesturingsparameters automatisch optimaliseert, waardoor piekprestaties en efficiëntie vanaf het begin worden gewaarborgd.

Terwijl invertermotoren en VFD's zijn ontworpen voor robuustheid, is een proactief onderhoudsschema essentieel voor aanhoudende prestaties.

Inspectie en reiniging: inspecteer de motor en VFD regelmatig op tekenen van slijtage, schade of oververhitting. Let goed op motorlagers en koppelingen. De interne componenten van de VFD, met name de koelventilatoren en koellichamen, moeten schoon en vrij van stof en puin worden gehouden, omdat een opbouw de warmtedissipatie aanzienlijk kan beïnvloeden en leidt tot falen.

Monitoring van de motorprestaties: Monitor Key Prestatie -indicatoren zoals motortemperatuur, trillingsniveaus en VFD -foutlogboeken. Veel VFD's hebben ingebouwde diagnostische mogelijkheden die vroege waarschuwingen van potentiële problemen kunnen bieden, waardoor corrigerende maatregelen mogelijk zijn voordat een storing optreedt.

Ondanks de beste inspanningen kunnen problemen ontstaan. Weten hoe ze veel voorkomende problemen kunnen oplossen, kan hen snel oplossen.

Oververhitting: als de motor of VFD oververhit raakt, controleer dan op een verscheidenheid aan potentiële oorzaken. Deze omvatten het overbelasten van de motor, onvoldoende ventilatie, verstopte koelvinnen of fans, of werken in een omgeving met hoge omgevingstemperaturen.

Vibratie: overmatige trillingen kunnen mechanische problemen aangeven. Gemeenschappelijke oorzaken zijn onder meer een verkeerde uitlijning van de motoras met de aangesloten apparatuur, gedragen motorlagers of een onevenwichtige belasting.

Elektrische fouten: het display van de VFD toont vaak een specifieke foutcode voor elektrische fouten (bijv. Overspanning, onderspanning, grondfout). Raadpleeg de handleiding van de VFD om deze codes te interpreteren en de voeding, bedradingsverbindingen en motorisolatie te controleren om de oorzaak te identificeren.

Bij het evalueren van motorsystemen voor een toepassing is een directe vergelijking tussen invertermotoren en traditionele, motoren met vaste snelheid essentieel. Hoewel traditionele motoren al tientallen jaren een betrouwbaar werkpaard zijn, biedt omvormer motorische technologie duidelijke voordelen in efficiëntie, prestaties en langetermijnkosten van eigendom.

Het belangrijkste verschil ligt in energie -efficiëntie, met name in toepassingen waar de belasting niet constant is. Een traditionele motor werkt op een vaste snelheid en trekt volledig vermogen uit het rooster, zelfs wanneer de aangesloten apparatuur dit niet vereist. Dit leidt tot aanzienlijk energieverspilling. Een pomp die op volle snelheid draait om aan een lage stroomvraag te voldoen, zal bijvoorbeeld een smoorklep gebruiken om de stroom te beperken, een zeer inefficiënte methode.

Een omvormermotor daarentegen is een energiebesparende motor door ontwerp. Door de snelheid van de motor aan te passen aan de exacte belastingvereiste, verbruikt het alleen de stroom die nodig is voor de taak die moet worden gebruikt. Deze dynamische aanpassing leidt tot dramatische verminderingen van het energieverbruik, vooral in vloeistofafhandelingstoepassingen waarbij de kubuswet dicteert dat een kleine afname van snelheid resulteert in een enorme afname van het vermogen.

De initiële investering voor een omvormer motortiekersysteem, dat de VFD omvat, is meestal hoger dan die van een traditionele motor en zijn starter. Deze hogere kosten vooraf worden echter vaak gecompenseerd door aanzienlijke besparingen op lange termijn. De verbeterde motorefficiëntie vertaalt zich direct naar lagere rekeningen voor nutsbedrijven, wat soms resulteert in een rendement op investering (ROI) binnen slechts één of twee jaar. Bovendien leiden de soft-start-mogelijkheden en verminderde mechanische stress op apparatuur tot lagere onderhoudskosten en een langere levensduur voor het hele systeem. Over de totale levenscyclus van de apparatuur is een omvormer motorsysteem vaak de meer economische keuze.

Prestaties zijn waar de voordelen van een omvormer -motor echt schijnen. De fundamentele beperking van een traditionele motor is de vaste snelheid, bepaald door de voedingsfrequentie. Een omvormermotor biedt precieze snelheidsregeling, waardoor continue en nauwkeurige aanpassingen mogelijk zijn. Dit niveau van controle verbetert de proceskwaliteit, vermindert defecten en maakt een grotere operationele flexibiliteit mogelijk. Bovendien voorkomt het soft-start-kenmerk van een VFD de hoge inrush-stroom die kenmerkend is voor traditionele motorische starts, die elektrische storingen en mechanische stress op assen, tandwielen en riemen kan veroorzaken.

| Functie | Omvormer motorsysteem | Traditioneel motorisch systeem |

| Energie -efficiëntie | Hoog rendement, vooral onder variabele belastingen; Stroomverbruik komt overeen met de laadvereisten. | Inefficiënt onder variabele belastingen; Verbruikt op volle kracht, zelfs als ze niet nodig zijn. |

| Snelheidsregeling | Variabele en precieze snelheidsregeling; Continue aanpassing over een breed bereik. | Vaste snelheid, bepaald door de voedingsfrequentie. |

| Eerste kosten | Hoger vanwege de kosten van de VFD. | Lager, omdat het alleen een motor- en basisstarter vereist. |

| Bedrijfskosten | Lager vanwege aanzienlijke energiebesparingen en verminderd onderhoud. | Hoger vanwege verspilde energie en frequenter onderhoud. |

| Prestatie | Zacht begin, precieze procesregeling en hoog koppel bij lage snelheden. | Moeilijk te beginnen met hoge inrush -stroom; geen snelheidsregeling; Koppel beperkt door vaste snelheid. |

| Onderhoud | Lager door verminderde mechanische en elektrische spanning op de motor en apparatuur. | Hoger vanwege stress van frequente starts, stops en constante werking. |

Laat uw e -mail of telefoonnomber achter, zodat we zo snel mogelijk contact met u kunnen opnemen.